Брак по расчетам: проверку микроэлектроники поручили роботу-инспектору с ИИ

Как автоматические комплексы помогут улучшить качество функций и стоимость конечной продукции

EN

В России разработали линейку робототехнических комплексов для выявления дефектов при изготовлении микросхем. Оборудование позволяет выявить брак на разных этапах производства и на различных технологических линиях. Минимальный размер дефектов может составлять 3 микрона. При этом скорость проверки достигает 1 кв. см в секунду. В основе программного обеспечения комплекса нейросети, обученные более чем на 6 тыс. изображений. Возможности машинного обучения позволяют адаптировать оборудование для проверки новых типов устройств.

Как роботы выявляют микроскопические дефекты

Контроль качества — ключевой процесс при изготовлении изделий микроэлектроники. Однако современные микросхемы настолько миниатюрны и сложны, что требуют высокоточных систем, которые выявляют дефекты на микроуровне.

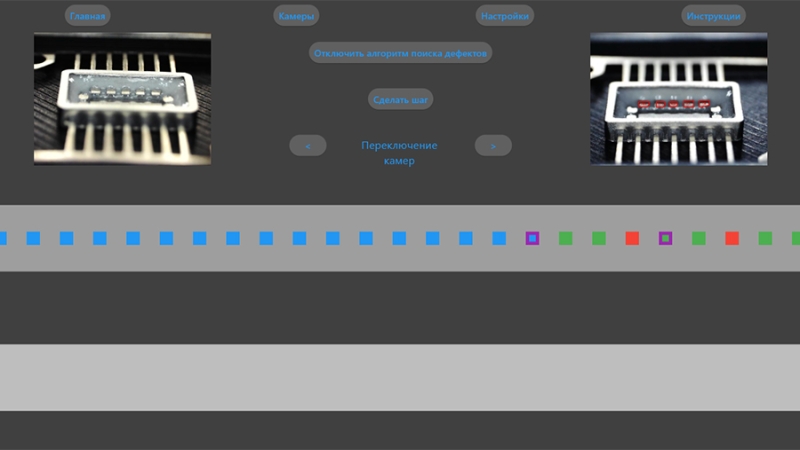

Решая эту задачу, российские инженеры разработали семейство умных роботов-инспекторов. Эти устройства исследуют микросхемы на разных этапах производства. С помощью алгоритмов машинного зрения каждый электронный компонент анализируют соответствие стандартам и результаты в режиме реального времени выводятся на монитор. Это позволяет не только оперативно выявлять дефекты, но и устранять причины появления дефектов в дальнейшем.

— При контроле качества электроники возможности человеческого зрения ограничены, когда речь идет о размерах устройств в несколько микрон. Робототехнический комплекс нацелен на решение этих проблем. Он оснащен различными камерами, электронными микроскопами и способностями искусственного интеллекта для выявления дефектов в оптическом диапазоне, а также рядом других датчиков, — рассказал «Известиям» один из разработчиков системы, старший инженер АО «ЦКБ «Дейтон» (входит в ГК «Элемент») Вячеслав Малышев.

Одновременно, добавил он, устройства протоколируют ход проверки, формируют сводную информацию по обнаруженным изъянам, рассчитывают выход годных и проводят анализ роста или снижения качества изготавливаемых изделий. Это дает возможность обнаруживать уязвимости в технологическом процессе и устранять их. Такие меры помогают увеличить процент выхода качественной продукции и снизить себестоимость продукции.

По словам специалиста, среди брака, который выявляют роботы, могут быть такие дефекты, как трещины, царапины или сколы, которые образовались из-за нарушений производственного процесса, а также непропечатанные фрагменты, перекосы, неоднородности, обрывы дорожек, пыль и остатки химикатов. При этом размеры тестируемых изделий могут составлять от 0,1 мм до 300 мм, а максимальное разрешение камеры — до 3 микрон. При этом скорость проверки достигает 1 кв. см в секунду.

— Все операции роботы производят в автоматическом режиме. Комплекс оснащен специальным софтом на основе отечественных запатентованных разработок. Программное обеспечение включает нейронные сети, обученные более чем на 6 тыс. изображений, — сообщил Вячеслав Малышев.

Он отметил, что при необходимости алгоритмы машинного обучения позволяют расширять библиотеки дефектов. Например, когда расширяется ассортимент выпускаемой продукции или вводятся новые нормативные требования.

Какие виды устройств применяют для проверки микроэлектроники

В настоящий момент, сообщил специалист, семейство роботов включает три вида оборудования. Первый тип приборов сканирует чипы, уложенные на палету — подложку, на которой в специальных ячейках может быть размещено до нескольких сотен микроэлектронных компонентов. При этом манипулятор перемещается последовательно, позволяя сенсорам подробно изучить каждое изделие. Второй тип автоматических инспекторов предназначен для контроля кремниевых пластин. Они имеют форму диска, поэтому сканирующее устройство робота движется по кругу. При этом аппарат может изменять угол обзора, что важно для выявления микротрещин, неравномерного травления или загрязнений на отполированной зеркальной поверхности пластин.

Как пояснил специалист, эта технология особенно востребована при изготовлении фотонных интегральных схем. В них вместо электрических сигналов для передачи и обработки информации используют свет (фотоны). Поэтому даже нанометровые отклонения могут нарушить работу оптических каналов и исказить сигнал.

Вместе с тем, отметил Вячеслав Малышев, самые совершенные из представленной линейки — это конвейерные установки, где проверка чипов организована по принципу непрерывного потока. В такой системе робототехнический комплекс сразу сортирует изделия по категориям дефектов — годные остаются на ленте, дефектные отправляются на доработку, а бракованные изымаются из производства.

По словам специалиста, в настоящее время роботы-инспекторы проходят этап опытной эксплуатации в составе производственных линий на ряде отечественных предприятий. При этом, по отзывам специалистов, российский комплекс по своему функционалу превосходит аналоги от мировых лидеров — японской MEK Marantz Electronics, южнокорейской Koh Young Technology и китайской Jutze Intelligence Technology Co.

В перспективе разработчики намерены расширить аналитический аппарат устройств за счет внедрения датчиков, чувствительных в инфракрасном и ультрафиолетовом диапазонах электромагнитного излучения, а также с помощью ультразвуковых средств обнаружения дефектов.

— Уникальность разработки в том, что это готовый аппаратно-программный комплекс, который можно интегрировать на предприятие в короткие сроки. Причем наличие разных моделей обеспечивает гибкость при внедрении этих решений в производственный процесс, — прокомментировал гендиректор группы компаний ST IT, эксперт рынка TechNet НТИ Антон Аверьянов.

Вместе с тем, отметил главный редактор портала IT-World и журнала IT Expert Андрей Виноградов, процент годной продукции — один из главных параметров производства. От него, в частности, зависит стоимость конечного продукта. Если вовремя выявить брак, есть возможность оперативно найти и исправить процесс, давший сбой. Таким образом материалы не расходуются, а оборудование не тратит ресурс.

— Системное накопление данных позволяет управлять качеством продукции. В частности, соотнесение дефектов с конкретной партией, технологическим процессом или операцией помогает проводить причинно-следственный анализ и на его основе модернизировать технологию, — поделился мнением доцент кафедры прикладной механики Политехнического института Сибирского федерального университета Алексей Сочнев.

Важно заметить, добавил эксперт, что машинное зрение предоставляет лучшую статистику выявления дефектов по сравнению с визуальным контролем человека. Вместе с тем роботизация этих процессов обеспечит повторяемую точность результатов.

— Развитие технологий робототехники на базе ИИ открывают большие возможности для предприятий. В том числе электронной промышленности. Однако такие подходы требуют подготовки больших баз данных — например, с изображениями дефектов, — поделился мнением заведующий лабораторией квантово-каскадных лазеров Московского физико-технического института Рустам Хабибуллин.

Далее встает задача машинного обучения и внедрения технологии в производственную линейку. Это самые трудоемкие шаги, подчеркнул эксперт.