Волокна в мир: сверхпрочный материал позволит создавать космические корабли нового поколения

Как разработка российских ученых поможет аппаратам выдерживать экстремальные нагрузки и эффективно распределять тепло

EN

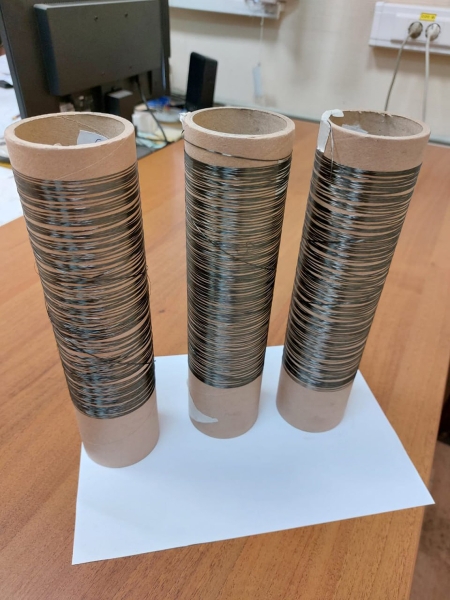

Российские ученые создали материал нового поколения — углеволокно с рекордной теплопроводностью и нулевым температурным расширением. Он способен выдерживать большие нагрузки и экстремальные перепады температур. Его внедрение откроет перспективы для создания космических кораблей нового поколения, а также орбитальных телескопов, солнечных парусов и охлаждающих поверхностей ядерных энергоустановок. В основе разработки — мезофазные пеки (продукт угольной промышленности), которые при определенном алгоритме обработки превращаются в почти идеальные кристаллы.

Материал для космоса и ядерных технологий

В России ученые из Химико-технологического кластера «Росатома» разработали инновационное углеволокно для стратегических отраслей промышленности. Материал из него отличается большой жесткостью, не деформируется под нагрузкой и не меняет форму при экстремальных температурных колебаниях.

Как объяснили разработчики, такие качества делают его перспективным для космических кораблей и техники следующего поколения. В частности, новое волокно будет востребовано при создании конструкций из полимерных композитов размерами порядка 200 м (как два футбольных поля) и более.

Например, с его помощью можно будет изготовить солнечные паруса для межзвездных путешествий, огромные радиотелескопы и антенны для изучения дальнего космоса, а также грандиозные отражатели для орбитальных электростанций. Они смогут улавливать поток энергии Солнца и передавать его на Землю лазером или СВЧ-излучением.

— Также новые нити обладают одним из наиболее высоких показателей теплопроводности. Это позволит создать конструкции, которые смогут быстро «забирать» тепло от горячих деталей и отводить его, излучая с большой поверхности. В космосе это единственный способ охлаждения, поэтому разработка будет полезной при создании мощных энергетических установок, — рассказал «Известиям» заместитель директора по науке и инновациям Химико-технологического кластера «Росатома» Артур Гареев.

Новое углеволокно будет востребовано в различных спускаемых аппаратах, которые испытывают экстремальные температурные перегрузки при входе в плотные слои атмосферы Земли и ряда других планет, добавил он. Так, материал может эффективно отводить тепло от нагреваемой поверхности в холодные зоны.

Среди иных сфер применения разработки можно назвать процесс обогащения в центрифугах, где высокомодульное волокно поможет удержать элементы машин от разрушения при колоссальных скоростях вращения, добавил Артур Гареев. Кроме того, легкие и сверхжесткие нити найдут применение в авиационных конструкциях, которые испытывают наибольшие нагрузки при создании подъемной силы и во время полета.

— Волокна изготавливают из мезофазного пека. Это сложная смесь полициклических ароматических углеводородов. Такое сырье получают из каменноугольной смолы — вязкой жидкости, которая образуется при коксовании (нагреве без доступа воздуха) каменного угля, — пояснил начальник управления углерод-углеродных композиционных материалов кластера Андрей Карпов.

По его словам, молекулы углеводородов в составе смолы при увеличении температуры до 300–500 °C и высоком давлении упорядочиваются, образуя жидкокристаллическую фазу — мезофазу. При этом в ней возникают структуры, которые задействуют в процессе формирования углеволокна.

Как создают углеволокно с уникальными свойствами

Производство начинается с вытягивания нитей из мезофазного пека. Затем идет окисление, когда волокна стабилизируют, чтобы они не плавились при дальнейшей обработке. Далее происходит карбонизация — нагрев материала в бескислородной среде, при котором остаются почти чистые углеродные структуры, пояснил специалист.

После следует обработка при температурах до 2500–3000 °C (графитация), при этом для ориентации графеновых слоев волокно подвергают вытяжке, в результате которой атомы выстраиваются в идеально упорядоченную решетку. На этом этапе материал приобретает свои уникальные свойства: высокий коэффициент теплопроводности, близкий по значениям к теоретическому пределу для кристаллического углерода, высокий модуль упругости (жесткость) и механическую прочность.

— Графеновые слои, которые составляют основу углеродных материалов, могут соединяться в кристаллические структуры. Исходя из их размеров и ориентации можно получать материалы с разными свойствами. Например, при определенной ориентации кристаллов углеродные волокна будут обладать максимальной прочностью в заданном направлении, — пояснил начальник управления функциональных материалов кластера Егор Данилов.

Кроме того, добавил он, углеволокна можно получать из различных исходных веществ (в том числе древесины, продуктов переработки угля и нефти), что имеет большое значение для промышленности.

В настоящее время технология производства нового материала находится на стадии лабораторной отработки, отметил Артур Гареев. Чтобы выйти на индустриальные объемы, нужны инвесторы и партнеры, при этом потенциал разработки огромен, добавил он. По его словам, на данный момент углеволокно востребовано в отечественной космической отрасли, а при создании лунных баз, ядерных буксиров и прочей техники, которая кажется сейчас фантастической, потребность в новом материале возрастет в разы.

— Развитие композитных материалов на основе высокомодульных углеродных волокон — одно из самых перспективных направлений в современном материаловедении. Углеродные волокна, обладающие рекордной удельной прочностью и жесткостью, при комбинировании с инновационными матрицами, например керамиками или металлическими сплавами, позволяют создавать функциональные материалы, которые превосходят традиционные аналоги по устойчивости к деформациям, износу и экстремальным температурам, — прокомментировал разработку профессор кафедры физики конденсированных сред НИЯУ МИФИ Михаил Маслов.

По его словам, ключевой фактор прогресса в этой области — развитие методов наноинженерии, которые позволяют контролировать ориентацию и плотность укладки волокон, а также создавать гибридные материалы за счет внедрения наночастиц (например, графена, углеродных нанотрубок) или связывания с полимерными матрицами на молекулярном уровне.

Эксперт отметил, что сверхпрочные и высокотеплопроводные углеродные композиты востребованы там, где большая механическая нагрузка сочетается со строгими требованиями к отводу тепла. Кроме вышеперечисленных сфер применения это могут быть, к примеру, лопасти ветрогенераторов и компонентов водородной инфраструктуры и мощные лазерные системы. А также электроника нового поколения, где композит способен играть одновременно роль несущей детали и теплового радиатора, что заметно сократит массу и увеличит ресурс устройств.

— Значимость разработки в том, что теперь возможно создавать легкие, прочные, стабильные в условиях космоса конструкции. Это важно, поскольку в космосе на одной поверхности тонкого листа, освещенной Солнцем, температура может быть +170 °C, а на теневой — –170 °C. Это приводит к «короблению» изделия, если его коэффициент линейного расширения не равен нулю, — отметил старший научный сотрудник Центра композиционных материалов НИТУ МИСИС Андрей Степашкин.

По его словам, то, что в России появилась отечественная технология производства углеродных волокон на основе мезофазных пеков, — большое достижение, поскольку до настоящего момента подобные волокна приобретали за рубежом, а санкции серьезно затруднили этот процесс.